1.多方面优化,有效保证样品代表性好。

杜绝交叉污染

①全环节同批次煤样清洗。在同批煤样中缩分出清洗样,对煤样制样关键环节如6mm破碎、3mm破碎、0.2mm制粉环节进行制样前通道清洗,使得清洗样自身在破碎腔内残留最少,进一步确保样品无交叉污染。

②样品传输过程自清理。皮带刮扫、振动下料、高压喷吹等,确保样品无交叉污染。

粉尘无逃逸,有效保证各环节样品高收集率。

①破碎密封接料。在13mm破碎、6mm破碎、3mm破碎等环节采用密封接料,待粉尘沉落在容器内以后,再进行下一步动作,避免破碎鼓风引起的扬尘损失,确保样品高收集率。

②配置自沉集®牌收集模块。制粉环节采用撞击式自动制粉,沉降式样品收集,确保制粉收集率98%以上,处于行业领先。

③自动判断样品收集率。各环节采用在线称重判断,当样品收集率不达标时自动采取措施校正或报警提示。

容器内样品无残留

样桶本地清扫。在倒料之后,采用毛刷、热风清扫等实现样桶清扫,且清扫后的粘附残留煤样不丢弃,倒回至原煤样中,以确保样品的代表性。

样品属性不改变

配置风透®牌干燥模块。以40℃或50℃的低温热风穿透煤层,确保样品物化性质不改变,兼具样品干燥后空气平衡功能。

2.全过程可视,结果精准可控可信可追溯,代表性好。

采用6轴机器人自动完成样品的转运和容器清扫,可有效避免转运环节的交叉污染与漏料问题,确保样品结果可信;

从入料、破碎、缩分、制粉到打包,所有环节都有重量监测,且装煤样容器可实时清扫,依托制样全环节重量监测技术,可提供各时段内各环节样品损失率、样品重量稳定性分析。

。

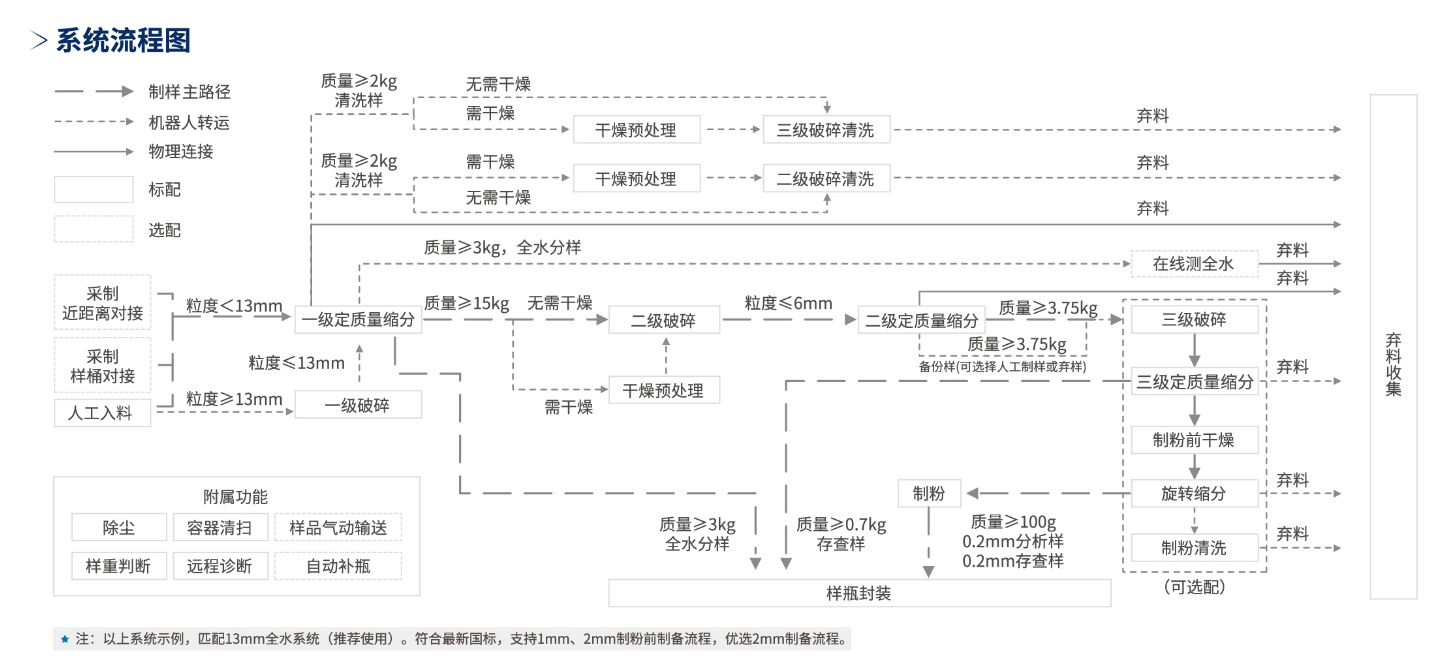

3.煤种/水分适应性强,全程通畅。

配置风透®牌干燥模块,确保破碎缩分环节不粘不堵,且干燥过程样品物化属性不改变;

煤样干湿程度自动判断,根据需求进行干燥预处理,避免后续制样环节粘、堵;

可无缝对接采样系统、气力输送等前级系统,真正实现采制输存化的全流程无人化。

4.无人值守智能运行。

采用高性能专业机器人完成样品转运、容器清扫、灌装等动作,减少系统运动机构数量,系统稳定性大幅提升;

一键式操作,系统自动全通运行,全程杜绝人为干预;

破碎/缩分/提升/制粉等装置采用耐用组件,使用寿命长;

行业首创远程控制与诊断系统,实时在线监测系统运行状况及各模块的状态,自动预警、诊断,提供预维护,有效降低系统的故障率,提高可靠性;

智能提醒(测试开始/结束提醒、故障提醒、定向推送等),可无人值守。

5.模块化设计,制样方案灵活,适用范围广。

机器人的灵活性,带来了制样流程的高度柔性化,可根据用户需求合理增配或调整功能模块,制样方案多样性增加;

故障预判及查找便捷。因破碎、缩分、制粉等各环节相对独立,单环节故障形成或将要形成时,可精准判断,快速响应,有效提升投运率。

股票代码:300515

股票代码:300515

湘公网安备 43019002001062号

湘公网安备 43019002001062号